Een voorbeeld uit de praktijk

80% minder materiaal en dus een enorme stap richting circulair en duurzaam bouwen.

Van innovatie naar acceptatie

Dat het product potentie heeft, staat voor Laurens vast. Maar daarmee ben je er nog niet. Acceptatie in een branche die veel waarde hecht aan bewezen kwaliteit is niet makkelijk. ‘CE-keuringen moeten nog worden aangevraagd, rekenmodellen moeten worden ontwikkeld en de businesscase moet betaalbaar worden.’ Lokale productie is daarbij een belangrijke volgende stap. ‘Het verschepen vanuit Australië is duur en minder duurzaam. Als we het hier kunnen maken, wordt het product veel toegankelijker.’ Toch merkt Laurens dat opdrachtgevers met stevige duurzaamheidsambities al enthousiast worden. ‘Door die enorme materiaalreductie kun je meteen CO₂ winnen. Maar grote veranderingen vinden nooit in groepen plaats. Je moet ze één voor één overtuigen. Dat is mensenwerk.’ En dat is precies waar Laurens energie van krijgt: pionieren en leren. ‘Ik vind het prachtig om dit soort dingen uit te proberen. Je moet het gewoon dóen.’

Een systeem dat alles anders doet

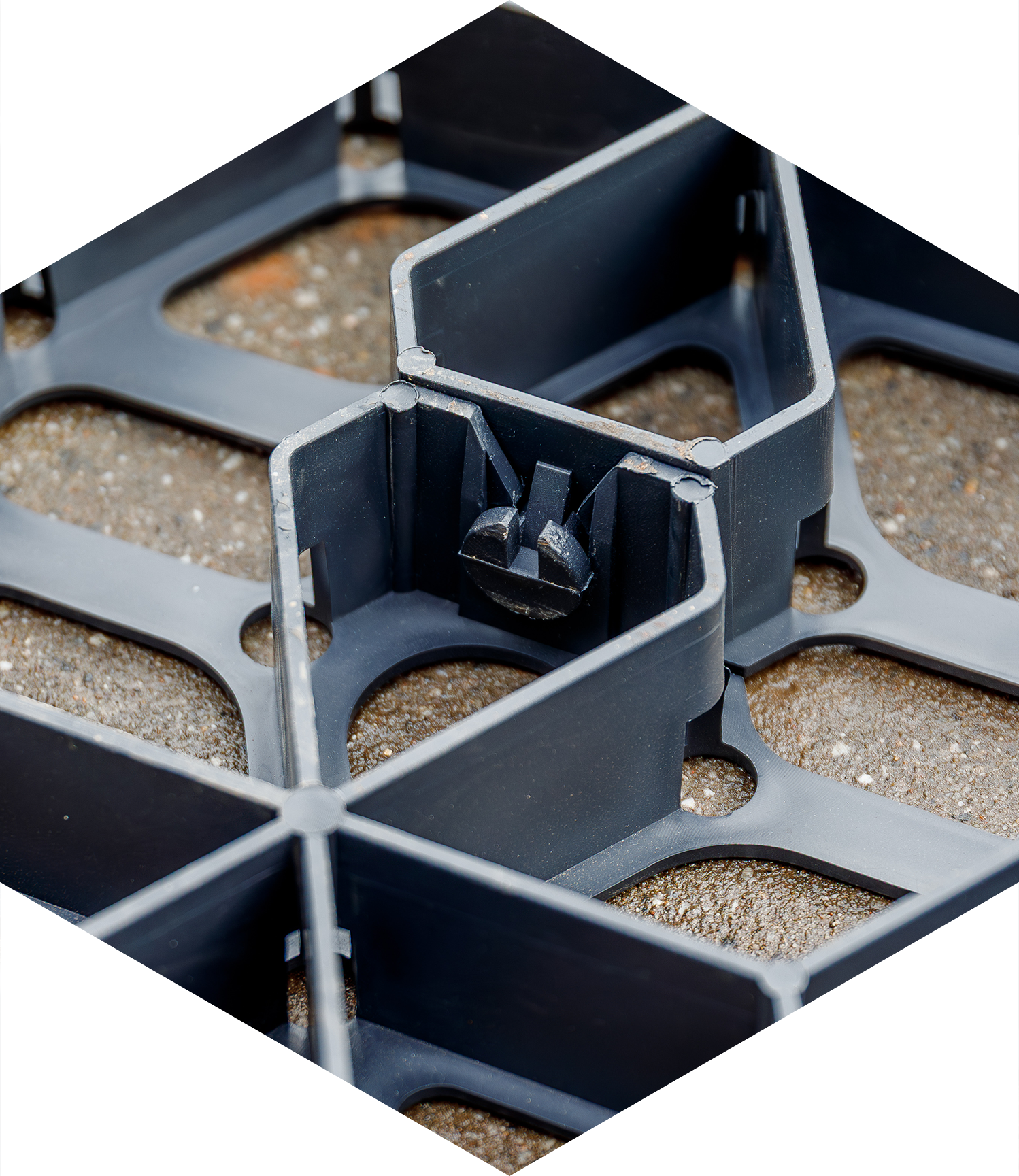

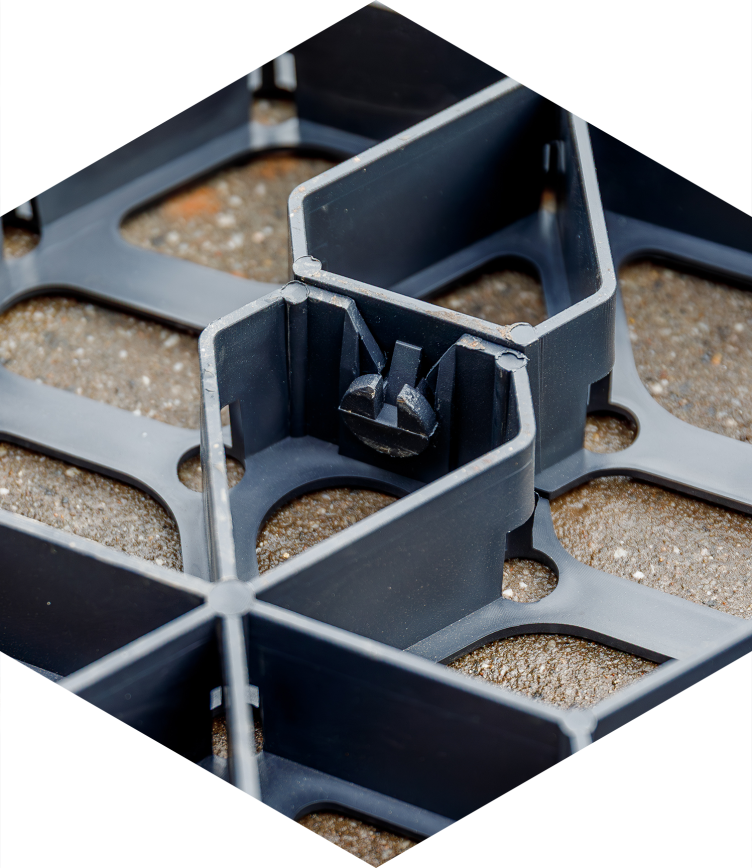

Een innovatieve puzzel die in elkaar klikt en een dunne betonlaag kan dragen. Want dun is het écht: waar je normaal zo’n 18 centimeter dikte nodig hebt, kan dat met een grid terug naar 4 centimeter. Tot 80% minder materiaal en daarmee een grote stap richting circulair bouwen. De grids worden gevuld met een fijne mortel die uithardt tot een voegloze verhardingsconstructie. Door de open structuur wordt de belasting anders verdeeld dan bij traditioneel beton. En dat vraagt om een nieuwe werkwijze. ‘De betonmortel moet veel natter worden verwerkt dan we gewend zijn,’ zegt Laurens. ‘Flubber-beton noem ik het. En je moet werken volgens een strak legplan: op één punt beginnen en van daaruit verder. Werk je naar elkaar toe, dan gaat het mis.’

‘Voor grote veranderingen moet je ze één voor één overtuigen. Dat is mensenwerk.’

In een hoek van de werkplaats van BKB Infra liggen ze al geduldig te wachten: stapels stevige, ruitvormige betongrids van gerecycled plastic. Ze ruiken licht naar vuilniszakken, klikken in elkaar als een reusachtige puzzel en zijn afkomstig uit Australië, waar ze al jaren worden gebruikt. Volgens projectmanager Laurens Bogerd (41) zouden ze weleens een duurzame doorbraak kunnen betekenen in de Nederlandse wereld van verhardingen. Als ze werken, tenminste. Want dat is precies de uitdaging waar Laurens zich nu in vastbijt.

Durven pionieren in de wereld van beton.

Laurens Bogerd in het kort

Opgeleid als bedrijfseconoom rolde Laurens min of meer toevallig de betonwereld in. ‘Ik kende de toenmalige directeur van KWS. Hij zei altijd al: kom na je studie bij mij werken. Toen ik klaar was met mijn opleiding was hij nog steeds overtuigd dat ik goed binnen VolkerWessels zou passen. Hij regelde een afspraak met de vestigingsdirecteur in Utrecht.’ Inmiddels werkt Laurens al bijna twintig jaar bij KWS, in allerlei functies.

Privé is het minstens zo levendig. Laurens woont in Zaltbommel, samen met zijn vrouw waarmee hij al vijftien jaar getrouwd is en hun drie dochters van dertien, tien en zeven. Met de feestdagen gaat het gezin dit jaar naar Parijs, omdat de oudste dolgraag de Eiffeltoren in het echt wil zien en haar Frans wil oefenen. In zijn vrije tijd reist hij met zijn dochters naar dans- en muzieklessen. ‘Af en toe mag ik zelf ook nog een pirouette proberen,’ zegt hij lachend. Daarnaast wandelt en fietst hij graag door de natuurrijke omgeving van de Zaltbommel.

Schiphol: testen tot het breekt

Er zijn verschillende uitdagingen aan het testen van de betongrids. ‘De Australische fabrikant heeft allerlei eisen waar je aan moet voldoen om ermee te werken. Maar alles wijkt af van de Nederlandse standaard.’ Dat betekent dat ze eigenlijk beginnen bij nul. De eerste Nederlandse pilot komt bij Schiphol, bij de betoncentrale. ‘Dat is een ideale plek,’ legt Laurens uit. ‘Het wordt zwaar belast omdat er veel vrachtwagens overheen rijden, maar zonder risico voor regulier verkeer. En eerlijk: we willen het daar testen tot het kapotgaat. Je moet weten waar de grens ligt.’ Ook een fietspad in Limburg staat gepland. Niet alleen om het systeem te testen, maar ook om de vlakheid te controleren. ‘Nederlanders zijn kritisch. Wij willen met onze fietsen eroverheen zoeven. Als er iets niet klopt, voel je dat meteen.’

Het begon anderhalf jaar geleden met een toevallig gesprek. Een enthousiaste MKB’er uit de zwembadensector had in Australië een nieuwe manier van terreinverhardingen gezien en vroeg zich af: zou dat hier ook kunnen? Laurens’ nieuwsgierigheid was meteen gewekt. ‘We doken erin, vroegen informatie op en besloten: we halen het hierheen. We willen weten of dit iets kan betekenen voor Nederland.’ Zo gezegd, zo gedaan. Laurens haalde een container van 3.000 m² aan grids naar Gouda.

Een voorbeeld uit de praktijk

Laurens Bogerd in het kort

Opgeleid als bedrijfseconoom rolde Laurens min of meer toevallig de betonwereld in. ‘Ik kende de toenmalige directeur van KWS. Hij zei altijd al: kom na je studie bij mij werken. Toen ik klaar was met mijn opleiding was hij nog steeds overtuigd dat ik goed binnen VolkerWessels zou passen. Hij regelde een afspraak met de vestigingsdirecteur in Utrecht.’ Inmiddels werkt Laurens al bijna twintig jaar bij KWS, in allerlei functies.

Privé is het minstens zo levendig. Laurens woont in Zaltbommel, samen met zijn vrouw waarmee hij al vijftien jaar getrouwd is en hun drie dochters van dertien, tien en zeven. Met de feestdagen gaat het gezin dit jaar naar Parijs, omdat de oudste dolgraag de Eiffeltoren in het echt wil zien en haar Frans wil oefenen. In zijn vrije tijd reist hij met zijn dochters naar dans- en muzieklessen. ‘Af en toe mag ik zelf ook nog een pirouette proberen,’ zegt hij lachend. Daarnaast wandelt en fietst hij graag door de natuurrijke omgeving van de Zaltbommel.

Van innovatie naar acceptatie

Dat het product potentie heeft, staat voor Laurens vast. Maar daarmee ben je er nog niet. Acceptatie in een branche die veel waarde hecht aan bewezen kwaliteit is niet makkelijk. ‘CE-keuringen moeten nog worden aangevraagd, rekenmodellen moeten worden ontwikkeld en de businesscase moet betaalbaar worden.’ Lokale productie is daarbij een belangrijke volgende stap. ‘Het verschepen vanuit Australië is duur en minder duurzaam. Als we het hier kunnen maken, wordt het product veel toegankelijker.’ Toch merkt Laurens dat opdrachtgevers met stevige duurzaamheidsambities al enthousiast worden. ‘Door die enorme materiaalreductie kun je meteen CO₂ winnen. Maar grote veranderingen vinden nooit in groepen plaats. Je moet ze één voor één overtuigen. Dat is mensenwerk.’ En dat is precies waar Laurens energie van krijgt: pionieren en leren. ‘Ik vind het prachtig om dit soort dingen uit te proberen. Je moet het gewoon dóen.’

‘Voor grote veranderingen moet je ze één voor één overtuigen. Dat is mensenwerk.’

Schiphol: testen tot het breekt

Er zijn verschillende uitdagingen aan het testen van de betongrids. ‘De Australische fabrikant heeft allerlei eisen waar je aan moet voldoen om ermee te werken. Maar alles wijkt af van de Nederlandse standaard.’ Dat betekent dat ze eigenlijk beginnen bij nul. De eerste Nederlandse pilot komt bij Schiphol, bij de betoncentrale. ‘Dat is een ideale plek,’ legt Laurens uit. ‘Het wordt zwaar belast omdat er veel vrachtwagens overheen rijden, maar zonder risico voor regulier verkeer. En eerlijk: we willen het daar testen tot het kapotgaat. Je moet weten waar de grens ligt.’ Ook een fietspad in Limburg staat gepland. Niet alleen om het systeem te testen, maar ook om de vlakheid te controleren. ‘Nederlanders zijn kritisch. Wij willen met onze fietsen eroverheen zoeven. Als er iets niet klopt, voel je dat meteen.’

Een systeem dat alles anders doet

Een innovatieve puzzel die in elkaar klikt en een dunne betonlaag kan dragen. Want dun is het écht: waar je normaal zo’n 18 centimeter dikte nodig hebt, kan dat met een grid terug naar 4 centimeter. Tot 80% minder materiaal en daarmee een grote stap richting circulair bouwen. De grids worden gevuld met een fijne mortel die uithardt tot een voegloze verhardingsconstructie. Door de open structuur wordt de belasting anders verdeeld dan bij traditioneel beton. En dat vraagt om een nieuwe werkwijze. ‘De betonmortel moet veel natter worden verwerkt dan we gewend zijn,’ zegt Laurens. ‘Flubber-beton noem ik het. En je moet werken volgens een strak legplan: op één punt beginnen en van daaruit verder. Werk je naar elkaar toe, dan gaat het mis.’

80% minder materiaal en dus een enorme stap richting circulair en duurzaam bouwen.

Het begon anderhalf jaar geleden met een toevallig gesprek. Een enthousiaste MKB’er uit de zwembadensector had in Australië een nieuwe manier van terreinverhardingen gezien en vroeg zich af: zou dat hier ook kunnen? Laurens’ nieuwsgierigheid was meteen gewekt. ‘We doken erin, vroegen informatie op en besloten: we halen het hierheen. We willen weten of dit iets kan betekenen voor Nederland.’ Zo gezegd, zo gedaan. Laurens haalde een container van 3.000 m² aan grids naar Gouda.

In een hoek van de werkplaats van BKB Infra liggen ze al geduldig te wachten: stapels stevige, ruitvormige betongrids van gerecycled plastic. Ze ruiken licht naar vuilniszakken, klikken in elkaar als een reusachtige puzzel en zijn afkomstig uit Australië, waar ze al jaren worden gebruikt. Volgens projectmanager Laurens Bogerd (41) zouden ze weleens een duurzame doorbraak kunnen betekenen in de Nederlandse wereld van verhardingen. Als ze werken, tenminste. Want dat is precies de uitdaging waar Laurens zich nu in vastbijt.

Durven pionieren in de wereld van beton.